CHAPTER:01

予想を超える取扱台数と、

限られたマンパワー。

「なるほど。予想以上に大変そうだな・・・」

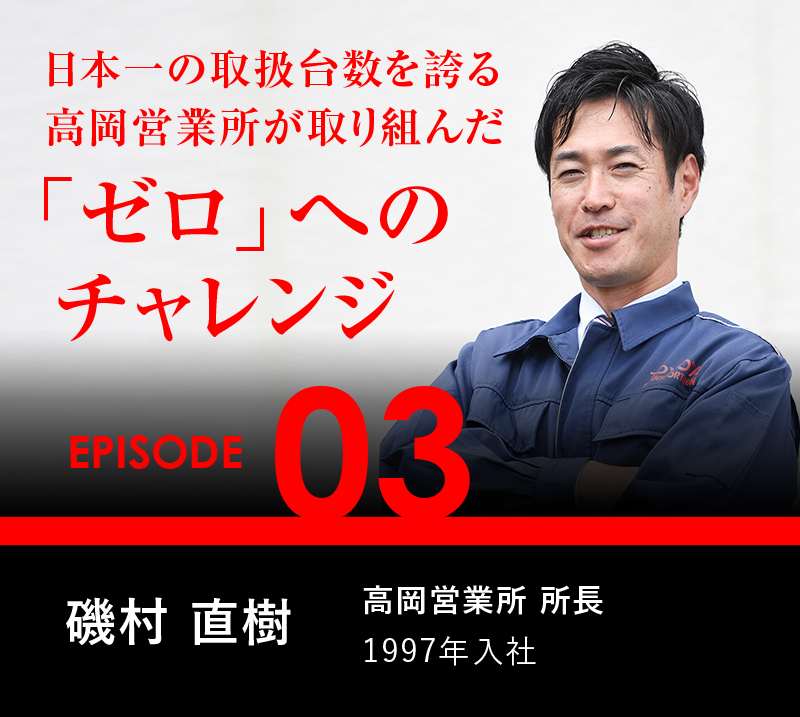

2017年1月、豊田市の高岡営業所に所長として異動してきた磯村は、現場の状況を見て思わず苦笑いを浮かべた。

1997年入社。本社近くの土橋営業所で新人時代を過ごし、その後九州営業所へ。本社に異動して以降は、協力会社の管理業務などに携わってきたが、はじめて経験する所長の業務は、想像を超えていた。

「取扱台数がこれだけ多いのに、この人数で回すのか」

磯村の率直な印象だった。トヨタ自動車の完成車を生産する工場は「出荷地」と呼ばれる。堤工場、元町工場など、数ある出荷地の中でも昨年度、取扱台数が最も多かったのが高岡工場だ。ピーク時には1日約1,800台が生産される。

それぞれの車には納期がある。1台ごとに何日の何時何分までに出荷するという「出門期限」が定められ、これを遵守するためにいかに業務を効率よく回していくのか。それが高岡営業所のミッションである。ところが、取扱台数に対して、高岡営業所の人員は決して多くはない。所長を含めて8人で安全・品質管理、運行管理、配車管理、顧客対応等を昼夜で行う。業務を円滑に回すためには、所長自らオペレーションを行うことも多い。そんな中で動き出したのが、本社『ゼロからの改善推進部』の“現場でPDCAを回すことができる人材育成”「しくみづくり」「人づくり」の活動だった。